معرفی خرپاهای پیش ساخته فولادی

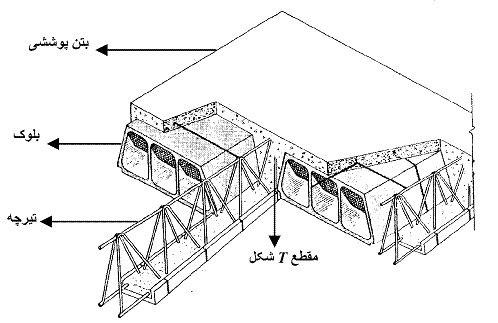

طبق استاندارد ملی 1-2909 (تجدید نظر اول) ایران، خرپا قطعهای ساخته شده از فولاد و بتن است که با قرارگیری بلوکها در روی آن به عنوان قالب، با بتن پوششی (در جای ریخته شده) مقطع مرکب T شکل مناسبی را تشکیل میدهند.

خرپاها در سه مرحله، تحت بارگذاری قرار میگیرند. در مرحله اول بار ناشی از حمل و نقل را تحمل میکنند، در مرحله دوم بار ناشی از اجزاء بتن ریزی سقف، که وزن مرده سقف (وزن خرپا، بلوک و بتن درجا) و بارهای در حین اجراء در حد فاصل تکیهگاههای اصلی به خرپا است را تحمل میکنند و در مرحله سوم تحمل بار برآیند حاصل از بارهای مرده و زنده پس از عمل آوری بتن پوششی و کسب مقاومت کافی میباشد، که در اینجا نیز به عنوان عضو خمشی سقف عمل میکند.

برای پر کردن فضای خالی بین خرپاها از قالبهای ثابت مانند بلوکهای سبک، پلی استایرن، طاق ضربی با بتن رویه یا هر پر کننده مناسب دیگر استفاده میگردد.

شکل 1-1- بتن پوششی در سقف خرپا بلوک

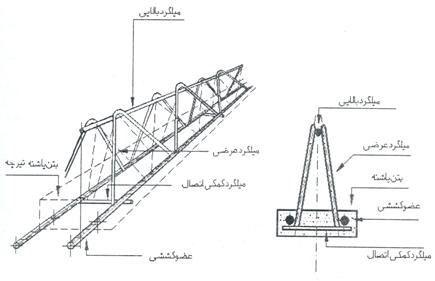

خرپا پیش ساخته فولادی، شبکه پیش ساختهای از آرماتورهای کششی و عرضی و میلگرد اتصال بالایی است که به شکل خرپا به همدیگر جوش شده و ایستایی لازم را برای حمل و اجرا تامین میکند و تولید آن به صورت ماشینی انجام میپذیرد. از این خرپا برای ایجاد سقف، راهرو، کف سالنها و حتی سطوح شیبدار در ساختمانها میتوان استفاده نمود.

شکل 1-2- نحوه عملکرد خرپا در ایجاد سقف یا کف ساختمانها

در صنعت ساختمان ایران نزدیک به 80 درصد از سقفها و یا کفهای ساختمان از خرپا – بلوک ساخته میشود. سرعت بالا، هزینه کم و صرفهجوییهای اقتصادی این روش سبب میشود که بسیاری از سازندگان ساختمانهای مسکونی و اداری از این روش استقبال نمایند.

با توجه به رشد سالانه حدود 9 درصد صنعت ساختمانسازی در کشور، نیاز به تولید انبوه خرپا با کیفیت بالا و با توجیه اقتصادی، رعایت استانداردهای مورد نیاز و قابلیت اعتماد بالا نیاز است. بنابراین ساخت خرپا در محل ساختمانسازی به صورت دستی نه تنها نمیتواند حجم مورد نیاز تقاضا را تامین نماید، بلکه از نظر اقتصادی و قابلیت اعتماد توجیه ندارد. راهکار مناسب برای دستیابی به این اهداف، تولید خرپاهای پیشساخته در کارخانجات مجهز و تخصصی خارج از محل ساختمان به صورت مکانیزه میباشد.

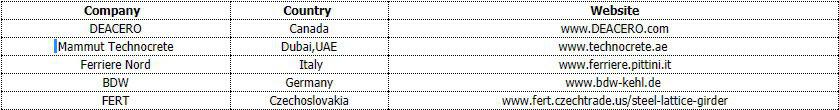

در حال حاضر در بسیاری از کشورها از جمله کشورهای صنعتی، شرکتهای زیادی تامین کننده سازههای فولادی به ویژه خرپاهای پیشساخته فولادی مورد نیاز ساختمانها و بناهای بزرگ نظیر ورزشگاهها و فروشگاههای بزرگ هستند. به عنوان نمونه فهرست تعدادی از این شرکتها در جدول زیر ارائه شده است.

بنابراین سازندگان ساختمانها به ویژه انبوهسازان با خرید خرپاهای آماده از سازندگان معتبر (که محصولات آنها از سطح کیفیتی بالا و یکنواختی برخوردارند)، نه تنها هزینه کمتری در کل میپردازند بلکه از نظر سرعت تولید و قابلیت اعتماد، مزیتهای بیشتری را بدست میآورند.

جدول 1- فهرست شرکتهای سازنده خرپاهای فولادی در تعدادی از کشورهای جهان

توضیحاتی بیشتر در خصوص برخی از این شرکتها در بخش دوم ارائه شده است

میلگرد بالایی:

در مرحله اول باربری، میلگرد بالایی به کمک دیگر اعضای خرپا، وزن تیرچه را در هنگام حمل و نقل و همچنین وزن مرده سقف را در فاصله دو تکیه گاه موقت (هنگام قالب بندی و بتن ریزی پیش از به مقاومت رسیدن بتن پوششی) تحمل میکند.

در مرحله دوم باربری تیرچه اگر میلگرد بالایی در ضخامت بتن پوششی و بالاتر از سطوح بلوکها قرار گیرد،در نقش فولاد افت حرارتی مقطع مرکب سقف عمل میکند(در مقطع تیرT ) و در صورتی که پایینتر از سطح بلوکها قرار گیرد، چنین نقشی نخواهد داشت .

میلگرد تقویتی:

برای تقویت استحکام کششی به غیر از دو میلگرد طولی کششی که در سرتاسر طول تیرچه ادامه دارند، میلگردی با طول کمتری که با توجه به نمودار لنگر خمشی محاسبه میشود در داخل بتن پاشنه قرار میگیرد، که دو سر آن از بتن پاشنه باید بیرون آمده باشد.

میلگرد کمکی اتصال:

این میلگرد به منظور مهار کردن میلگردهای کششی و امکان استقرار بیش از دو میلگرد کششی در پاشنه تیرچه به کار میرود.

بتن پاشنه:

برای تامین تکیه گاه بلوکها (قالب دائمی) و نیزبرای پرهیز از قالب بندی قسمت زیرین سقف، پاشنه تیرچه قبل از نصب، بتن ریزی میشود. بتن پاشنه نقش بسیار مهمی در روش اجرای سقف دارد، چنانچه سطح افقی و عمودی تیرچه در امتداد طولی انحنا داشته باشد، جایگذاری بلوکها با مشکلاتی مواجه میگردد.

نشیمنگاه بلوک باید صاف و یکنواخت باشدتا بلوکها به طور یکنواخت در محل خود قرارگیرند و سطح زیرین سقف برای نازک کاری بعدی مناسب شود.

پس از بتن ریزی پاشنه، باید مراقبتهای لازم جهت نگهداری و مرطوب نگهداشتن بتن انجام شود. نوع بتن و ضخامت پوششی بتنی، روی میلگردهای کششی تاثیر زیادی درمقاومت سقف، مقاومت در برابر آتش سوزی و دوام تیرچه دارد.

خرپاهای پیش ساخته خرپایی از میلههای فولادی و پاشنه بتنی تشکیل شدند. خرپاهای بدون پاشنه بتنی موسوم به خرپا هستند که توسط دست یا ماشین ساخته میشوند. خرپاها دارای چهار عضو زیر میباشند:

میلگردهای زیرین (عضو کششی):

در مرحله اول باربری تیرچه، میلگرد زیرین خرپا به عنوان عضو کششی خرپای تیرچه، باید قادر به تحمل نیروی کششی (حاصل از لنگر خمشی) ناشی از وزن خود تیرچه در زمان حمل ونقل باشد. و همچنین قادر به تحمل نیروی کششی (حاصل از لنگر خمشی) ناشی از وزن مرده سقف در فاصله محور تا محور تیرچه ها و بین دو تکیهگاه موقت (شمع بندی) باشد.

در مرحله دوم باربری (بهره برداری)، میلگردهای کششی تیرچه (اعم از زیرین و یا تقویتیهای لازم) به عنوان عضو کششی تی T عمل میکند.

میلگردهای عرضی (زیگزاگ):

در مرحله اول باربری، میلگردهای عرضی همانند عضو مورب خرپا عمل میکنند و به کمک اعضای کششی و بالایی، ایستایی لازم را جهت تحمل وزن خود تیرچه (در هنگام حمل ونقل) و وزن مرده سقف بین تکیه گاههای موقت (در هنگام اجراء) تامین میکنند.

در مرحله دوم باربری تیرچه، میلگردهای عرضی پیوستگی لازم بین میلگرد کششی خرپا و بتن پوششی (بتن درجا) را تامین میکنند. همچنین مقابله با قسمتی از نیروی برشی تیر T به وسیله میلگردهای عرضی انجام میگیرد.

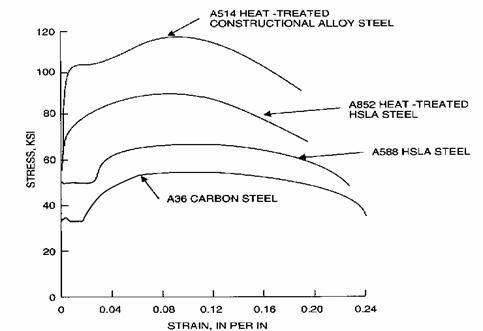

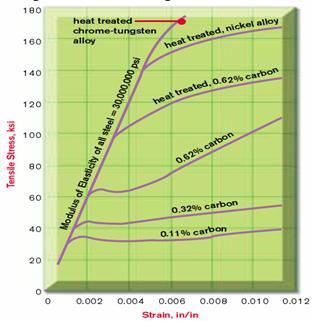

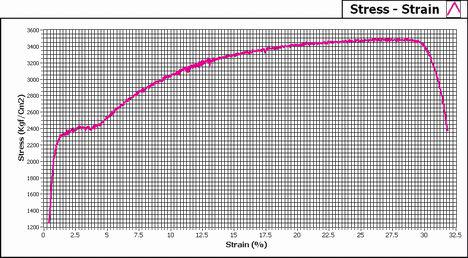

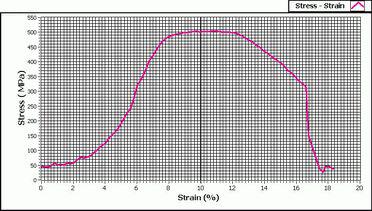

برای ساخت خرپا میتوان از انواع فولادهای ساختمانی در دو حالت نورد گرم شده و سرد اصلاح شده استفاده نمود. مهمترین نوع فولادی که در کشور رایج است فولادهای ساختمانی کربنی ساده است. در حالی که در کشورهای صنعتی فولادهای فوق مستحکم کم آلیاژ و میکروآلیاژ با ترکیبات مختلف رایج است که دارای استحکام بالاتر و از همه مهمتر دارای استحکام به وزن بالاتر نسبت به فولادهای کربنی ساده هستند. این دسته از فولادها جوشپذیری بالایی نیز دارند. در شکل زیر منحنی تنش – کرنش و ترکیب شیمیایی چند نوع فولاد ساختمانی با یکدیگر مقایسه میشوند.

مقایسه نمودارها نشان میدهد که مدول الاستیسیته همه آنها در یک سطح است ولی استحکام تسلیم، استحکام کششی و درصد ازدیاد طول آنها متفاوت میباشد.

نوع فولاد

نمونهای از ترکیب شیمیایی (درصد وزنی)

فولاد میکروآلیاژ C = 0.18%, Mn = 1.2% , Si = 0.4%, V =0.06% فولاد ساده کربنی C = 0,18% Mn = 0,8% Si = 0,2%

شکل 1-4- منحنی تنش-کرنش و ترکیب شیمیایی چند نوع فولاد ساختمانی

شکل 1-5- منحنی تنش-کرنش و ترکیب شیمیایی چند نوع فولاد ساخت

خرپاهای فلزی پیشساخته (آنچه که توسط شرکت فولادسازه خزر استفاده میشود) به صورت کاملاً مکانیزه و توسط دستگاه مخصوص Truss Girder Machine انجام میپذیرد. در این سیستم 5 خط ورودی مفتول وجود دارد که 3 خط آن مربوط به میلهگردهای آجدار بالایی و کششی و دو خط دیگر مربوط به مفتول عرضی است که به صورت زیگزاگ در میآید. اتصال مفتولهای عرضی به روش جوش مقاومتی توسط ماشین انجام میپذیرد.

در کل مراحل تولید خرپا ماشینی به ترتیب زیر میباشد:

1- کشش سرد مفتولهای نورد گرم شده جهت آجدار کردن میلهگردهای کششی و بالایی و افزایش استحکام تسلیم و استحکام کششی نهایی

2- کشش سرد میلگردهای عرضی برای افزایش استحکام تسلیم

3- ساخت خرپا توسط دستگاه Truss Girder Machine به صورت کاملاً اتوماتیک و مکانیزه

4- برش خرپا به طولهای تعریف شده

5– بازرسی و بستهبندی

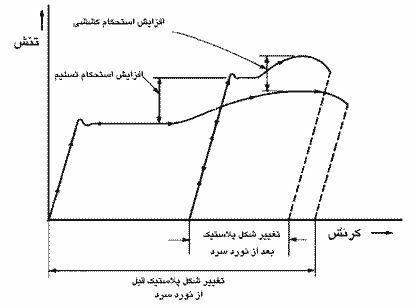

یکی از راهکارهای افزایش استحکام فلزات از جمله فولادهای ساختمانی، نورد سرد یا تغییر شکل پلاستیک است. با انجام کار مکانیکی سرد یا تغییر شکل دائمی فلز در دمای محیط، استحکام تسلیم و کششی فولاد افزایش و در مقابل انعطافپذیری و جوشپذیری آن کاهش مییابد. با انجام عملیات حرارتی اثر کار مکانیکی را میتوان کاهش داد یا به طور کلی حذف نمود ولی این عمل برای میلهگردهای ساختمانی توصیه نشده است.

در شکل زیر اثر کار سرد بر رفتار کششی فولادهای ساختمانی مشاهده میگردد. مشاهده میگردد که با این عمل میزان جاری شدن در حد تسلیم کاهش مییابد و در بعضی موارد با انجام کار مکانیکی بیشتر این حد کاملاً از بین میرود. از طرف دیگر نسبت استحکام کششی به استحکام تسلیم نیز کاسته میشود. به عبارت دیگر تفاوت بین این دو استحکام کمتر میشود. در خصوص فولادهای ساختمانی نورد سرد شده، استانداردها اشاره دارند که این نسبت نباید از 08/1 کمتر باشد.

شکل 1-6- منحنی تنش-کرنش و اثر کار سرد (نورد سرد)

با انجام کار سرد (کشش سرد) و افزایش استحکام فولاد میتوان فولادهای با مقطع نازکتر انتخاب نمود. در نتیجه وزن سازه فولادی کاهش مییابد. در نتیجه برای سازنده ساختمان صرفهجویی اقتصادی خواهد داشت. ضمناٌ با توجه به صلب بودن کف و سقف، محدودیت خاصی در استفاده از فولادهای نورد شده (اصلاح شده) در خرپاها وجود ندارد.

در استاندارد 1-2909 و نشریههای 82 و 94، محصول فرآیند نورد یا کشش سرد را میلگردها (فولادهای) اصلاح شده مینامند. این فولادها دارای استحکام بالاتر نسبت به فولادهای نورد گرم شده هستند و در مقابل ازکرنش نسبی کمتری برخوردارند.

توجه: در آزمون کشش نسبت طول به قطر نمونه مهم میباشد. لذا برای تعیین درصد ازدیاد طول نسبی، 10 برابر قطر را به عنوان طول مبنا یا طول اولیه در نظر میگیرند.

این بخش به طور خلاصه مهمترین ویژگیهای سقف خرپا بلوک در مقایسه با سقف تیرآهن- طاق ضربی و دال بتنی یکپارچه معرفی میگردد:

· به علت مصرف بلوکهای توخالی و حذف بتن منطقهی کششی در مصرف بتن، صرفهجویی بسیار زیادی میشود.

· به علت کمبودن وزن فضای متوسط سقف و زیاد بودن ضخامت سقف در مقایسه با دال بتن مسلح، از مصرف فولاد کاسته میشود.

· به علت ساخت خرپا و بلوک در کارخانه، نیرو انسانی کمتری در محل بنای ساختمان مورد نیاز است.

· وزن خرپاها کم است، به طوری که به وسیلهی کارگر قابل نصب میباشند و در ساختمانهای با طبقات کم نیاز به جرثقیل نیست.

· به علت پیشساخته بودن خرپا و بلوک، اجرای سقف بسیار سریع و آسان است و به کارگران خیلی ماهر که به طور معمول برای اجرای سقفهای بتن آرمه جهت قالببندی و آرماتوربندی استخدام میشوند، نیاز نیست.

· قالببندی زیر سقف به شمعبندی و نصب چهار تراش در فاصلههای معین، جهت تامین تکیهگاههای موقت خرپاها، محدود میشود.

· از نظر اجرایی، سرعت عمل بیشتری دارد و به کارهای پر هزینه و وقتگیر کارگاهی نیازی نیست.

· به طور یکپارچه بتن ریزی میشود و بتن کمتری نسبت به سقفهای بتن آرمه معمولی مورد نیاز است. برای مثال، برای سقفهای معمولی با ضخامت 14 سانتیمتر، 140 لیتر بتن در هر متر مربع مورد نیاز است. در سقفهای اجرا شده با خرپا و بلوک، این مقدار به حدود متوسط 60 لیتر کاهش مییابد.

· مقاومت سقف اجرا شده با خرپا و بلوک در برابر نیروهای افقی (زلزله) بسیار خوب است.

· به علت توخالی بودن بلوکها سقف عایق حرارت است.

· به علت پیشساخته بودن خرپا و کنترل دقیق پوشش میلگرد کششی در کارخانه، مقاومت سقف حاصل در برابر آتشسوزی خوب است.

· به علت مسطح بودن زیر سقف برای فرش موزائیک به ملات کمتری نیاز است.

· با توجه به مصرف کم فولاد، از نظر اقتصادی بسیار مناسب است.

· در صورت استفاده از خرپاهای پیش ساخته برای دهانههای بزرگ باید از تقویتیهای مناسبی استفاده نمود. قطر این تقویتیها باید توسط مهندس طراح انتخاب شود.

· با توجه به انجام کار مکانیکی (نورد سرد)، شکلپذیری و قابلیت جوشکاری فولاد کم میشود. باید توجه داشت که خواص مکانیکی مورد انتظار تامین میگردد.

· جوشکاری با قوس الکتریک میلگردهای اصلاح شده سبب افت خواص مکانیکی میلگرد میشود.

· با انجام کار سرد نسبت استحکام کششی به استحکام تسلیم افت مینماید. بنابراین درصورت اعمال بارهای بسیار زیاد احتمال شکست ناگهانی زیاد میگردد. جهت کاهش این ریسک، این نسبت در فولادهای اصلاح شده نباید از مقدار مشخص شده در استاندارد (08/1) کمتر باشد.

در فرآیند مکانیزه تولید خرپاهای پیش ساخته که از میلگردهای اصلاح شده استفاده میکنند، عوامل زیر مؤثر میباشند:

1- جنس فولاد خام: درصدهای وزنی آهن، کربن، منگنز و سیلیسیم به عنوان عناصر اصلی و درصدهای آلومینیم، گوگرد و فسفر به عنوان عناصر ناخالصی در تعیین جنس و مرغوبیت فولاد مؤثر است.

2- قطر اولیه فولاد خام: میزان تغییر شکل میلگرد ساده خام برای تبدیل شدن به میلگرد آجدار تابعی از قطر اولیه میلگرد و قطر نهایی میلهگرد آجدار است. با توجه به مشخص بودن قطر نهایی، هر چه قطر اولیه بیشتر باشد، نیاز به تغییر شکل بیشتر میشود که فرآیند شکلدهی را نه تنها بیشتر و سختتر میکند، گاهی نیز غیر ممکن میکند. هر چه میزان تغییر شکل مورد نیاز بیشتر باشد، انعطافپذیری فولاد کمتر میشود و فولاد تردتر میگردد. لذا برای رسیدن به میلگردی با استحکام مناسب و حداقل درصد ازدیاد طول نسبی باید قطر اولیه میلهگرد مناسب انتخاب گردد تا حداقل 8 درصد تغییر طول نسبی پلاستیک (بعد از شکست و حذف تغییر طول الاستیک) را داشته باشد.

3- شرایط و تاریخچه تولید فولاد خام: نحوه نورد گرم، نوع عملیات حرارتی انجام شده (در صورت انجام)، دمای کلافپیچی میلگردها با فرض ثابت بودن بقیه متغیرها از جمله جنس و قطر، روی خواص مکانیکی میلگردها مؤثر است.

4- میزان کاهش قطر در حین نورد: میزان کرنش تابعی از میزان کاهش قطر میلگرد خام اولیه و قطر نهایی است. هر چه میزان کاهش قطر بیشتر، کرنش پلاستیک بیشتر و در نتیجه استحکام بیشتر و انعطافپذیری کمتر میشود.

5- سرعت دستگاه نورد: سرعت دستگاه نورد، سرعت کشش میلگرد را مشخص مینماید. هر چه سرعت دستگاه بیشتر باشد، سرعت کشش میلگرد بیشتر و در نتیجه استحکام آن بیشتر و انعطافپذیری آن کمتر میشود.

6- تکنولوژی نورد و آجدار کردن: کیفیت سطحی قالب، طرح قالب و تعداد حدیده برای تغییر شکل بر کیفیت نورد و استحکام فولاد مؤثر است.

7- تکنولوژی و تکنیکهای جوشکاری: روش جوشکاری مقاومتی روشی برگزیده است و نسبت به روش قوس الکتریک که کاربرد دارد کیفیت بهتری داشته و آسیب کمتری به میلگرد وارد میشود. کنترل عواملی نظیر ولتاژ، میزان نیروی فشار و زمان جوشکاری و تناسب قطرهای میلگردها در کیفیت جوش مؤثر میباشد.

کنترل همه عوامل فوق برای تضمین محصول ضروری است.

شرکت DEACERO

شرکت DEACERO در سال 1952 میلادی به صورت یک فروشگاه نسبتاْ کوچک در کشور مکزیک شروع به کار کرد که در آن زمان فقط 10 کارمند داشت ولی اکنون این شرکت بیش از پنج هزار کارمند دارد و تولیدات بسیار متنوعی از جمله تولیدات ساختمانی، ابزار آلات فلزی شامل انواع پیچ و بستها، حصارها و غیره، دارد. گروه DEACERO یک شرکت خصوصی موفق و پویا است که در سطح جهان با سایر شرکتهای سازندهی این محصول رقابت میکند. این شرکت نیاز بازارهای کشور مکزیک را به طور کامل برطرف کرده و همچنین محصولات خود را به طور بینالمللی در

سطح بازارهای جهانی به بیش از 20 کشور جهان صادر میکند.

پیش از این تولیدات DEACERO به صورت سنتی ساخته میشد ولی در حال حاضر گروه دکرو سعی دارد در موارد کیفیت، قیمت، نوآوری و تعداد مراکز پخش و دفاتر با سایر شرکتهای تولیدی خرپا در جهان رقابت کند.، به همین منظور سرمایهگذاریهای کلانی برای ایجاد تکنولوژی بالاتر به همراه کادر کارشناسی و فنی و پرسنل قویتر صورت گرفته است. هزینهی این سرمایهگذاری در سال 2005 و 2006 پانصد میلیون USD بوده است

شرکت Quincy Joist در سال 1979 میلادی تاسیس شد و یکی از اعضای انجمن صنعتی خرپاهای فولادی (Steel Joist Institute) میباشد. تولیدات این شامل انواع خرپاها است. تولیدات این شرکت با عناوین open web steel joists, long spans, and joist girders میباشند. این محصولات برای کاربردهای متنوعی از جمله سقف و کف آپارتمانها، برجها، انواع ساختمانهای مسکونی، صنعتی، کشاورزی، و تجاری استفاده میشود. خط تولید این شرکت قادر به اجرای پروژههایی با هر اندازه و مقدار، میباشد به طوریکه کیفیت محصولات در همهی موارد بالا و بر طبق استانداردهای جهانی است. شرکت Quincy Joist یکی از اعضای انجمن SJI است که معتبرترین استانداردهای خرپا مربوط به آن است. این شرکت پروژههای خاص با طرحهای غیر معمول را نیز میپذیرد.

استحکام تسلیم: میزان تنشی است که در صورت اعمال تنشی بیش از آن فولاد دچار تغییر شکل دائمی میگردد.

استحکام کششی: حداکثر استحکام ماده که اگر تنشی بیش از آن به فولاد اعمال شود، فولاد دچار ترک و شکست میگردد.

درصد ازدیاد طول: معیاری برای انعطافپذیری فولاد است و میزان تغییرات طول نمونه نسبت به طول اولیه در آزمایش کشش است. 10 برابر قطر میلگرد به عنوان طول مبنا در نظر گرفته میشود.

شکست ترد: به شکستی که در آن فلز بدون تغییر شکل پلاستیک بشکند.

شکست نرم: به شکست گویند که فلز بعد مقداری تغییر شکل پلاستیک بشکند.

انجمن خرپا فولادی در آمریکا (Steel Joist Institute) نقش راهبردی در تدوین، نظارت و آموزش موضوعات مربوط به خرپاها و سازههای فولادی در آمریکا را به عهده دارد. تقریباً تمامی شرکتهای سازنده خرپا و سازههای فولادی در سطح آمریکا و کانادا عضو این انجمن میباشند. این انجمن در سال 1928 میلادی تاسیس شد.

Steel Joist Institute

Website: www. steeljoist.org ,

Email: sji@steeljoist.org

Phone: (843) 626-1995

Fax: (843) 626-5565

استانداردهای مدونی برای انواع خرپاهای فولادی دارد. برخی از نکات مهم آن به شرح زیر میباشد. این استانداردها را میتوان از طریق سایت الکترونیکی این انجمن دریافت نمود.

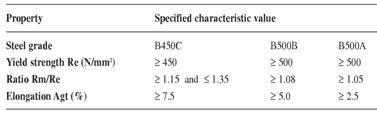

خواص مکانیکی مورد نیاز میلگردهای کششی و بالایی طبق استاندارد SJI آمریکا (Steel JOIST Institute)

• در صورت استفاده از فولادهای نورد گرم شده (خام)

– استحکام تسلیم بالاتر از 245 و کمتر از 345 مگا پاسکال

– درصد ازدیاد طول نسبی بالاتر از 18 درصد

• در فولادهای نورد سرد شده (اصلاح شده)

– نسبت استحکام کششی به تسلیم بالاتر از 08/1

– استحکام تسلیم میلگردها باید برابر یا بیشتر از استحکام تسلیم طراحی باشد.

نمونهای از خواص مکانیکی میلگردهای نورد سرد شده مورد استفاده در ساخت خرپا در شرکت Pittini Group

در ایران سازمان مدیریت و برنامهریزی کشور طی دو نشریه، استانداردهای مورد نیاز خرپاهای فولادی را تدوین نموده است:

· نشریه 82 سازمان مدیریت و برنامهریزی کشور، معاونت امور فنی، ویرایش سال 1385

· نشریه 94 سازمان مدیریت و برنامهریزی کشور، معاونت امور فنی، ویرایش سال 1385

همچنین موسسه استاندارد و تحقیقات صنعتی ایران استاندارد شماره 1-2909 را در دو بخش برای خرپاها و بلوکهای سقفی مورد مصرف در صنعت ساختمان ارائه نموده است:

· خرپا مورد مصرف در سقفهای خرپا بلوک – ویژگیها و روشهای آزمون

· بلوکهای سقفی مورد مصرف در سقف های خرپا بلوک- ویژگیها و روش های آزمون

در این دو نشریه تمامی موارد مورد نیاز خرپاها و خرپاهای فلزی از جمله خرپاهای پیش ساخته فولادی و نحوه استفاده از فولادهای نورد سرد شده (اصلاح شده) را ارائه نمود است.

استاندارد “خرپا مورد مصرف در سقفهای خرپا بلوک ویژگیها و روشهای آزمون”که پیش نویس آن توسط کمیسیونهای مربوط تهیه و تدوین شده و در یکصد و پنجاه و هفتمین کمیته ملی استاندارد ساختمان و مصالح ساختمانی مورخ 30/11/85 مورد تصویب قرار گرفته است، اینک به استناد بند یک مادۀ 3 قانون اصلاح قوانین و مقررات مؤسسه استاندارد و تحقیقات صنعتی ایران مصوب بهمن ماه 1371 به عنوان استاندارد ملی ایران منتشر میشود.

برای حفظ همگامی و هماهنگی با تحولات و پیشرفتهای ملی و جهانی در زمینه صنایع، علوم و خدمات، استانداردهای ملی ایران در مواقع لزوم تجدیدنظر خواهد شد و هرگونه پیشنهادی که برای اصلاح و تکمیل این استاندارد ارائه شود در تجدیدنظر بعدی مورد توجه قرار خواهد گرفت. بنابراین برای مراجعه به استانداردهای ملی ایران باید همواره از آخرین تجدیدنظر آنها استفاده کرد.

در تهیه و تدوین این استاندارد سعی شده است که ضمن توجه به شرایط موجود و نیازهای جامعه، در حد امکان بین این استاندارد و استانداردهای بین المللی و استاندارد ملی کشورهای صنعتی و پیشرفته هماهنگی ایجاد شود. استاندارد ملی ایران شماره 2909 سال 1368 ویژگیها و روشهای آزمون خرپا و بلوک سقفی باطل و شماره آن به عنوان سرمجموعه استاندارد درنظر گرفته میشود. منابع و ماخذی که برای تهیه این استاندارد به کار رفته به شرح زیر است

1- استاندارد ملی ایران به شماره 1- 2909سال 1388: خرپای تیرچه و تیرچه مورد مصرف در سقفهای تیرچه بلوک – قسمت اول :ویژگیها و روشهای آزمون

2- نشریه 82 سازمان مدیریت و برنامهریزی کشور سال 1382: راهنمای اجرای سقفهای تیرچه بلوک

3- نشریه 94 سازمان مدیریت و برنامهریزی کشور سال 1384: خرپاهای پیش ساخته خرپایی، مشخصات فنی، روش طرح و محاسبه

بنابرابن برای تولید خرپا کافی است به سه منبع فوق دسترسی یافت. متن کامل استاندارد 1-2909(تجدید نظر اول) در سایت اینترنتی مؤسسه استاندارد و تحقیقات صنعتی ایران “www.isiri.org”قابل دریافت است. دو نشریه سازمان مدیریت به صورت کتاب در بازار موجود است (تجدید نظر اول – سال 1388)

در ساخت خرپا از انواع فولادهای ساختمانی نرم، نیم سخت و سخت میتوان استفاده نمود که محدودیتهای مکانیکی آن مطابق جدول 3 استاندارد 2909 در جدول زیر ارائه شده است.

1- ازدیاد طول نسبی بر روی 20 سانتی متر از طول اندازهگیری میشود.

2- اصلاح فولاد عبارت است از بالا بردن حد ارتجاعی آن بوسیله عملیات مکانیکی مخصوص از قبیل پیچاندن یا از حدیده گذراندن و یا ضربه زدن.

از جدول فوق دو نتیجه کلیدی زیر را میتوان برشمرد:

1- میتوان با انجام عملیات کارسرد یا نورد سرد روی میلگردهای خام نورد گرم شده، استحکام میلگردها را اصلاح کرد (بالا برد) و از میلگردهای اصلاح شده با استحکام تسلیم بالای 4200 کیلوگرم بر سانتیمتر مربع (نزدیک به 430 مگاپاسکال) استفاده نمود.

2- در صورت استفاده از میلگردهای اصلاح شده، حداقل شکلپذیری مورد انتظار کمتر شده به گونهای که در صورت استفاده از میلگردهای سخت اصلاح شده، مقدار درصد ازدیاد طول نسبی در آزمون کشش به 8 درصد کاهش مییابد.

“فولاد مورد استفاده برای ساخت خرپا، علاوه بر دارا بودن مدول ارتجاعی کافی، باید جوشپذیر بوده و حداقل مجاز تنجش (تغییر طول نسبی) در مرحله گسیختگی را دارا باشد. این مقدار تنجش (کرنش) در مورد فولادهای نرم (A-I)، به 20% برای فولادهای نیم سخت و سخت گرم نورد شده، به 18 % و در مورد فولادهای اصلاح شده، به 8 % محدود میشود.” [نشریه 82، صفحه 105، بند 6-1-1) و مطابق با آیین نامه بتن ایران (آبا) چاپ هشتم]

“در مورد خرپاهای ماشینی، میلگردهای عرضی به طور مضاعف و از نوع نیم سخت میباشند. سطح مقطع این میلگردها نباید از کمتر اختیار شود که bw عرض جان مقطع و t فاصله دو میلگرد عرضی متوالی است. قطر میلگردهای عرضی این نوع خرپاها بین 4 الی 6 میلیمتر تغییر میکند.” حداقل زاویه میلگرد عرضی با خط افق 30 درجه است و معمولاً از 45 درجه کمتر نیست. [نشریه 94].

اتصال میلگردهای عرضی و اعضای بالایی و زیرین خرپای خرپا معمولاً توسط نقطه جوش تامین میگردد. البته میتوان از هر نوع عمل جوشکاری مناسب جهت اتصال اعضای خرپا استفاده نمود مشروط بر آنکه در مرحله جوشکاری از سطح مقطع اعضای خرپای خرپا کاسته نشود. مشخصات مربوط به جوشکاری باید مطابق آییننامههای معتبر داخلی یا بین المللی باشد. ] نشریه 94 صفحه 32[

توصیه میشود برای به حداقل رساندن تاثیر جوش بر مقاومت فولاد کششی، فولاد کششی خرپا از میلگردهایی با سطح مقطع کوچکتر (مثلاً به قطر 8 یا 10 میلیمتر) انتخاب شود و بقیه فولادهای کششی مورد نیاز خرپا به صورت میلگردهای تقویتی نصب گردند. [نشریه شماره 82، صفحه 105، بند 6-1-1-1].

مطابق استاندارد 2909 ایران، استفاده از جوش شعلهای ممنوعیت دارد. تمیزی سطوح میلگرد برای انجام جوش مناسب ضروری است. به ویژه وقتی که از روش جوش قوسی استفاده می گردد

مقادیر حداکثر تلرانس (رواداری) ابعاد و انحنای قائم و افقی خرپاهای خرپایی به شرح زیر است:

· طول خرپا:

تغییر طول 50± میلیمتر قابل قبول میباشد. طول خرپا 6 متر به بالا بایستی حداقل 1 سانتیمتر و حداکثر 4 سانتیمتر از طول مورد نظر بلندتر باشد, در مورد خرپاهای کوتاهتر از 6 متر این رقم به 1 سانتیمتر و 3 سانتیمتر تغییر میکند.

· فاصله عمودی (ارتفاع) خرپا:

بایستی معادل ارتفاع اسمی خرپا باشد, تغییرات تا 5± درصد ارتفاع محاسباتی مجاز است.

· انحراف طولی: انحراف طولی 1/500 طول خرپا و حداکثر 10 میلیمتر

· انحراف قائم خرپا: حداکثر 1/500+ طول خرپا باشد.

· عرض و ارتفاع پاشنه بتنی: تغییرات تا 5± میلیمتر مجاز است.

· پیچش طولی:

خرپا نباید دارای پیچش طولی باشد اما حداکثر تا 5/7 سانتیمتر یا 1 درصد طول آن بلامانع است.

· فاصله پای میلگردهای عرضی: 5± میلیمتر

· میلگردهای طولی خرپا: بایستی کاملا صاف باشد و نباید هیچ گونه خم یا پیچشی داشته باشد.

· زیگزاگ خرپا: بایستی کاملا صاف باشد خم زیگزاگها باید قرینه و مشابه باشد.

· فاصله افقی پشت تا پشت میلگردهای پایینی خرپا

بایستی 10 سانتیمتر باشد و مقدار فوق نباید از 8 سانتیمتر کمتر و از 12سانتیمتر بیشتر باشد.

· جوش خرپا

نبایستی با بسته شدن کامل دهانه آن و یا با باز شدن دهانه آن تا حداکثر 8 سانتیمتر (پشت تا پشت) شکسته شود, میزان باز شدن ایده آل بیش از 20 سانتیمتر است.

· وزن خرپا

وزن خرپا بر اساس محاسبه اوزان اسمی میلگردهای معرفی در خرپا محاسبه میگردد, وزن 1 متر خرپا با نوسانات 2- تا 2+ درصد رقم فوق قابل قبول است

o عرض قسمت زیرین خرپا پیش ساخته نباید از 10 سانتیمتر کمتر باشد و ارتفاع آن از 3.5 برابر عرض خرپا بیشتر باشد.

o ابعاد خرپا و مفتولهای بکار رفته در ساخت تیرچه های هر کارخانه باید بر مبنای محاسبات کاربردی خرپا در سقف باشد و در صورت درخواست خریدار ارائه گردد.

o ضخامت بتن پاشنه (بخش کششی) خرپا بدون قالب سفالی نباید از 4.5 سانتیمتر کمتر باشد.

یادآوری – هنگام کاربرد خرپا و بلوکها حداقل فاصله افقی بین دو سطح بلوکهای مجاور در طرفین یک خرپا که در مقابل یکدیگر نصب میشوند نباید کمتر از 6.5 سانتیمتر باشد.

· بخش فولادی

o قطر میلگردهای کششی نباید کمتر از 8 میلیمتر باشد و چنانچه کارخانه تولیدی از تکنیک نقطه جوش اتوماتیک استفاده نماید میتوان قطر میل گردهای کشش را تا میزان حداقل 6 میلیمتر تقلیل داد.

o قطر میل گرد فوقانی نباید کمتر از 8 میلیمتر باشد.

o قطر میل گرد منفرد اتصال دهنده ( زیگزاک ) نباید از 6 میلیمتر کمتر باشد و چنانچه کارخانه تولیدی از تکنیک نقطه جوش اتوماتیک استفاده نماید در این صورت میتواند از 2 میلگرد, هر یک به قطر حداقل 4 میلیمتر استفاده نماید.

o جوشکاری خرپای خرپا با شعله (اکسی استیلن و مشابه آن) مجاز نمیباشد.

o اتصالات بخش فولادی به یکدیگر باید طبق استاندارد ملی ایران شماره 4-18-1900 باشد.

o نوع میل گردهای مصرفی در مقطع خرپا در جهت انطباق ارزش اسمی میل گرد مصرفی باید برابر با نقشه ساخت باشد.

· بخش بتنی

o بخش بتنی خرپا به صورت پیوسته باشد.

o بتن خرپا پوک و سوخته نباشد.

o لبه کناری خرپا که نشیمنگاه بلوکها است, سالم و صاف باشد.

o فاصله سطح تحتانی بتن خرپا بدون قالب سفالی تا فولاد کمتر از 18 میلیمتر نباشد.

o توصیه میشود از بتن مصرفی در هر خط تولید خرپا پیش ساخته, نمونههای مکعبی در ابعاد 200*200*200 میلیمتر تهیه شود و در زمانهای 7 و 28 روزه تحت آزمون فشاری قرار گیرد, بطوری که مقاومتی برابر Kg/cm2170 برای 7 روز Kg/cm2250 برای 28 روز داشته باشد.

· شکل مقطع

گرد بودن مقطع میلگرد علاوه بر تسهیل امر نورد باعث صرفهجویی در مصرف دوز نیز میشود, گرچه گرد بودن مقطع میلگرد ایدهآل است اما حداکثر اختلاف قطر بیشتر و کمتر تا 0.5 میلیمتر قابل قبول است, علاوه بر شکل مقطع که حتی الامکان بایستی گرد باشد, تفاوت قطر میلگرد در مقاطع مختلف در طول کلاف نیز بایستی یکنواخت باشد. این تفاوت حداکثر تا 0.4 میلیمتر قابل قبول است.

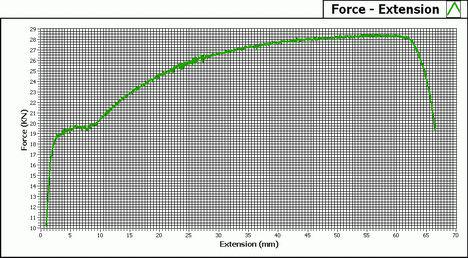

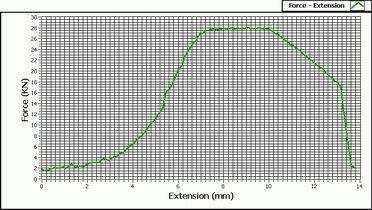

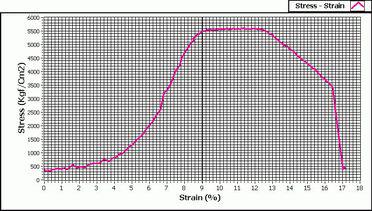

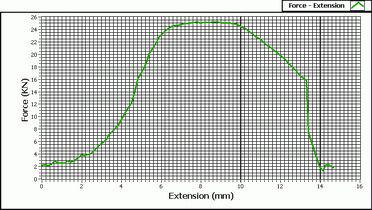

میلگردهای خام و نورد شده شرکت فولاد سازه خزر با استفاده از آزمایش کشش مورد آزمایش قرار گرفته است. نتایج آزمایشات در جدول زیر ارائه شده است. مشخص است که فولادهای اصلاح شده استحکام تسلیم بالایی داشته و در مقابل از انعطافپذیری کمتری برخوردار میباشد.

مقایسه درصد ازدیاد طول میلگردهای آجدار قطر 8 میلیمتر نشان میدهد که این میلگردها دارای حداقل 12 درصد ازدیاد طول نسبی میباشند. به عبارت دیگر این میلگردها دارای حداقل انعطافپذیری که استاندارد به آن اشاره داشته میباشند. از طرف دیگر شاخصهای دیگر کیفی نظیر نسبت استحکام کششی به استحکام تسلیم نیز از 1.80 بیشتر است. نتایج کشش نمونههای جوش شده، نشان داده است که شکست این میلگردها از محل جوش صورت نگرفته و افت استحکام ناشی از عملیات جوش کمتر از حد استاندارد بوده است.

جدول 3-1- نمونهای از نتایج آزمون کشش میلگردهای مورد استفاده در شرکت فولاد سازه خزر

ده برابر قطر به عنوان طول مبنا برای اندازهگیری تغییر طول در نظر گرفته شده است.

شکل 3-2- منحنی نیرو – تغییر طول میل گرد ساده با قطر 10 میلیمتر (خام) با طول اولیه 10 سانتیمتر

شکل 3-3- منحنی تنش – کرنش مهندسی میل گرد ساده با قطر 10 میلیمتر (خام) با طول اولیه 10 سانتیمتر

شکل 3-4- منحنی نیرو – تغییر طول میل گرد آجدار با قطر اسمی 8 میلیمتر (خام) با طول اولیه 8 سانتیمتر (بدون جوش)

شکل 3-5- منحنی تنش – کرنش مهندسی آجدار با قطر اسمی 8 میلیمتر (خام) با طول اولیه 8 سانتیمتر (بدون جوش)

شکل 3-6- منحنی نیرو – تغییر طول میل گرد آجدار با قطر اسمی 8 میلیمتر (خام) با طول اولیه 8 سانتیمتر (با جوش)

شکل 3-7- منحنی تنش – کرنش مهندسی آجدار با قطر اسمی 8 میلیمتر (خام) با طول اولیه 8 سانتیمتر (با جوش)

نمونهای از نتایج آزمون میلگردهای خام اولیه که از شرکت ذوب آهن اصفهان تهیه شده است در شکل زیر ارائه شده است